Современный глиноземный завод

Современный глиноземный завод – это не только новейшие технологии производства, но и комплексная система защиты окружающей среды. Без реализации такой системы ни проект завода, ни его работа – не будут согласованы государством, строго и комплексно контролирующим такие производства. В результате – сегодня совсем рядом с глиноземными заводами работают фермерские хозяйства и успешно поддержиается уникальное биоразнообразие.

Не сравнивать производства разных веков

Современные производства не имеет смысла сравнивать с заводами, созданными в 20 веке.

Мнения общественности и экологов по поводу глиноземного производства часто связаны с опытом использования технологий, характерных для своего времени. Нельзя забывать, что самый «молодой» действующий российский глиноземный завод был построен еще в СССР – в 1970 году. В качестве сырья на протяжении всей своей истории он использует нефелиновые руды. Причина – крайне малые запасы качественных бокситов в СССР в момент запуска.

Но за последние десятилетия технологии глиноземного производства эффективно развивались и ушли далеко вперед от технологий прошлого века. Современные глиноземные заводы – это высокоавтоматизированные предприятия, с совершенной системой мониторинга и контроля, построенные на новейших технологиях производства и защиты окружающей среды. Они перерабатывают наиболее качественное сырье.

В результате влияние на окружающую среду сводится к минимуму.

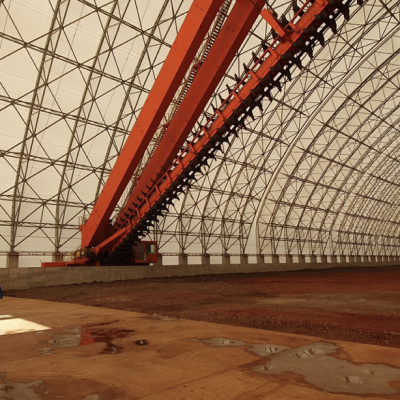

В качестве объекта сравнения для будущего Ленинградского глиноземного завода имеет смысл выбрать только самый современный завод – например, завод Hebei Wenfeng (Китай).

Минимизация пыления

- Планируется применение гидрометаллургического метода Байера, минимизирующего пыление.

- В отличие от пирометаллургического метода спекания.

- Задача используемых технологий состоит в том, чтобы уловить и вернуть в производственный процесс даже самые мельчайшие частицы глинозема.

- Для этого применяются современные методы сухой очистки отходящих газов – электрофильтры (позволяющие достичь степени очистки газов до 99,9%), батарейные циклоны и высокопроизводительные рукавные фильтры.

- Финальный выбор оборудования определяется проектными решениями.

- Минимизация пыления также обеспечивается ультрасухим способом складирования красного шлама.

- При применении этого метода красный шлам обезвоживают в пресс-фильтрах (сохраняя умеренную влажность). Затем шлам транспортируется в хранилище в виде спрессованного кускового материала.

- Пыление такого материала минимально по сравнению с дезинтегрированным шламом, высохшем в хранилище.

- Хранилище оборудуется спринклерной (оросительной) системой.

- Она поддерживает минимально необходимую влажность шлама при солнечной и сухой погоде.

- На современных заводах также эффективно применяются системы аспирации (вытяжные системы)

- Они обеспечивают качество воздуха рабочих зон.

- Обеспечивается также укрытие основных узлов производства.

Замкнутый водооборот: сбросов нет

На современных заводах реализована система замкнутого водооборота. При этом промышленная вода из конца производственного процесса возвращается в его начало, «крутится» в производственном цикле.

Это исключает сброс промышленных стоков в окружающую среду

Основной объем воды здесь забирается единократно и добираются лишь сравнительно небольшие объемы, восполняющие испарение.

На современных заводах также внедрена система сбора и использования дождевой воды (для этого применяются специальные дренажные системы), что тоже снижает потребление воды.

Ультрасухое хранение шлама: не течет и не пылит

«Красный шлам» - остатки руды, то есть примеси, отделенные при операциях выделения оксида алюминия из боксита. Преимущественно это оксид железа и кремнезем (то есть песок). Содержание железа в шламе и определяет его красный цвет.

На производствах 20 века шлам хранился в составе жидкой смеси (пульпы) в гидротехнических сооружениях. Примерно с 2010 года при строительстве новых заводов используют «ультрасухой» способ хранения:

- Шлам сначала отжимают в прессе, удаляя жидкость (но не полностью, чтобы исключить пыление);

- Полученный раствор используется в режиме замкнутого цикла и не выходит в окружающую среду;

- Осушенный красный шлам в виде кускового материала складируется в шламовое поле;

- Поле изолировано от земли системой современных изолирующих материалов.

Важно отметить: при ультрасухом способе хранения шлам «не течет – но и не пылит». Для этого хранилище оборудуют оросительной системой (на случай очень сухой погоды), а также системой дренажа для предотвращения попадания внутрь дождевой воды.

Шламовое поле имеет свой срок службы, после которого территорию хранилища рекультивируют – заново создают плодородный слой почвы и растительный покров.

Шлам – перспективный материал для переработки. Из него можно извлечь редкоземельные металлы. Кроме того, шлам используется в производстве цемента и дорожных покрытий.

Например, шлам Бокситогорского алюминиевого завода ранее активно использовался в дорожном строительстве. А шлам завода Hebei Wenfeng (Китай) используется предприятиями черной металлургии.